نورد سرد چیست؟

نورد سرد (Cold Rolling) فرآیندی است که در آن فلز (معمولاً به شکل ورق، نوار یا شمش) تحت فشار غلطکها قرار میگیرد تا ضخامت آن کاهش یابد و خواص مکانیکی آن بهبود یابد. نکته کلیدی در تعریف نورد سرد این است که این فرآیند در دمایی پایینتر از دمای تبلور مجدد (Recrystallization Temperature) فلز انجام میشود. در بیشتر موارد، نورد سرد در دمای اتاق صورت میگیرد. هدف اصلی از اجرای نورد سرد، علاوه بر کاهش ابعاد، افزایش استحکام تسلیم و استحکام کششی ماده از طریق پدیده کارسختی (Strain Hardening) و بهبود چشمگیر کیفیت سطح و دقت ابعادی محصول است. این فرآیند به تولید محصولاتی منجر میشود که از نظر ظاهری درخشانتر و از نظر ساختاری متراکمتر هستند.

تفاوت نورد گرم و سرد

فرآیند نورد سرد (Cold Rolling) بدون مقایسه آن با نورد گرم (Hot Rolling) کامل نیست. این دو روش اگرچه هر دو از غلطکها برای کاهش ضخامت استفاده میکنند، اما تفاوتهای بنیادین در دمای عملیات، خواص نهایی و کاربرد محصول دارند.

| ویژگی | نورد گرم | نورد سرد |

| دمای فرآیند | بالای دمای تبلور مجدد (معمولاً ۱۰۰۰ تا ۱۲۵۰ درجه سانتیگراد) | پایینتر از دمای تبلور مجدد (معمولاً دمای اتاق) |

| دقت ابعادی | پایینتر و تلرانسهای گستردهتر | بسیار بالا و تلرانسهای تنگتر |

| کیفیت سطح | نسبتاً خشن با لایه اکسیدی (Scale) | بسیار صاف، براق و بدون لایه اکسیدی |

| خواص مکانیکی | استحکام و سختی کمتر، شکلپذیری بیشتر | استحکام و سختی بیشتر (به دلیل کارسختی)، شکلپذیری کمتر |

| نیروهای مورد نیاز | نیروهای کمتر برای تغییر شکل | نیروهای بسیار بالاتر برای تغییر شکل |

تفاوت نورد گرم و سرد تعیین کننده نوع کاربرد محصول نهایی است. محصولات نورد گرم معمولاً برای سازههای بزرگ و کاربردهایی که دقت ابعادی حیاتی نیست استفاده میشوند، در حالی که محصولات نورد سرد برای قطعات دقیق، خودروسازی، لوازم خانگی و سایر صنایعی که نیازمند ظرافت هستند، کاربرد دارند.

فرآیند فرم دهی با نورد سرد چگونه است؟

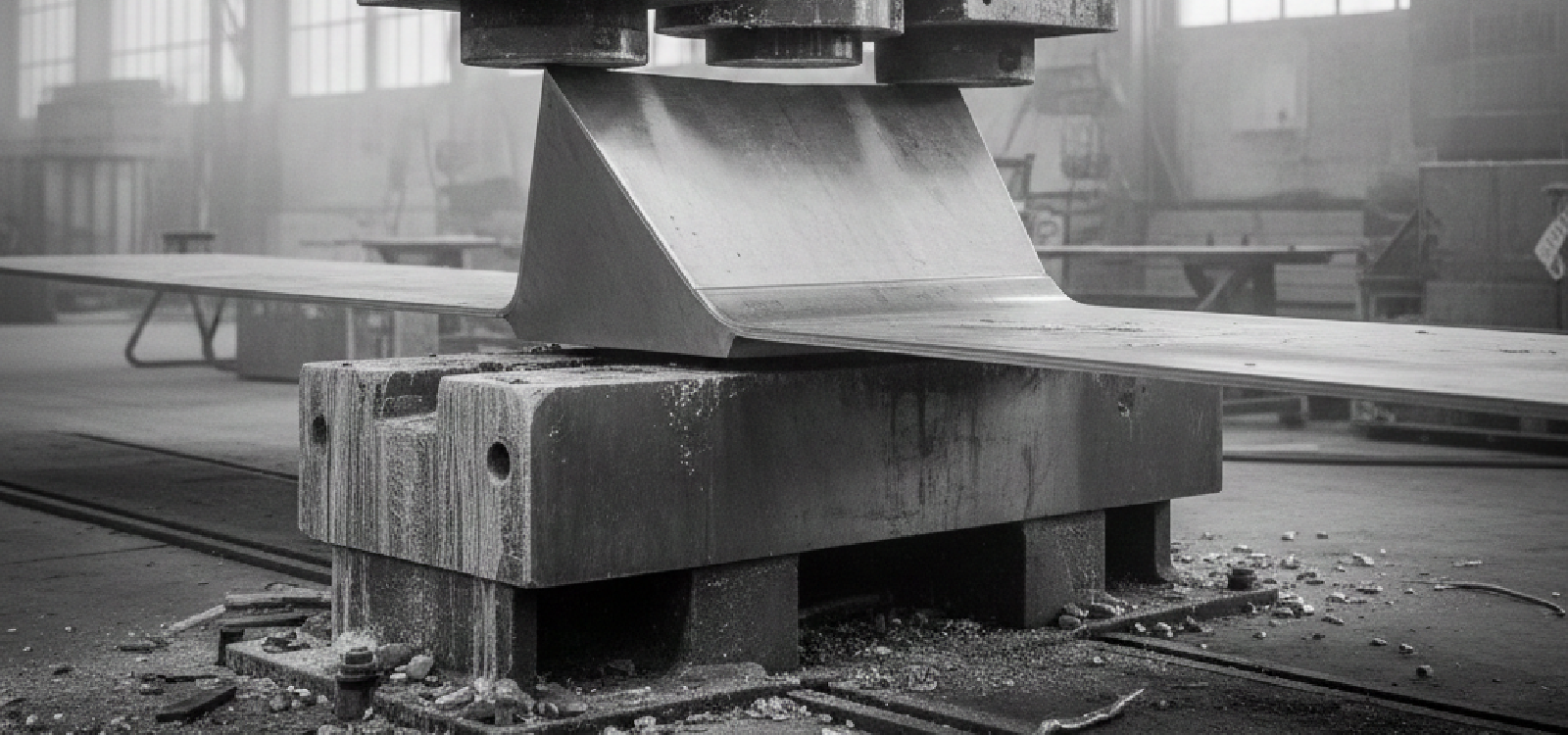

فرآیند فرم دهی با نورد سرد بر اساس اصول تغییر شکل پلاستیک مواد استوار است. وقتی ورق فلزی وارد شکاف بین دو غلطک میشود، فشار بسیار زیادی (فشار فشاری) به آن وارد میگردد. این فشار باعث میشود که اتمها در ساختار بلوری فلز جابهجا شوند و نابجاییها (Dislocations) افزایش یابند.

مکانیزم فرمدهی در نورد سرد

- کاهش ضخامت (Reduction): فشار غلطکها باعث کاهش ضخامت و افزایش طول ورق میشود.

- کارسختی (Strain Hardening): تجمع نابجاییها در ساختار داخلی فلز مانع حرکت آزادانه آنها میشود. این امر به افزایش مقاومت فلز در برابر تغییر شکلهای بعدی، یعنی افزایش استحکام تسلیم و سختی، منجر میگردد.

- بهبود سطح: سطح غلطکها بسیار صیقلی هستند و تماس آنها با ورق باعث صافی و براقی فوقالعاده سطح محصول میشود.

مراحل تولید محصولات در نورد سرد

فرآیند تولید محصولات در نورد سرد شامل چند مرحله کلیدی است که کیفیت و خواص نهایی محصول را تضمین میکند. این مراحل به ترتیب عبارتند از:

تأمین مواد اولیهمواد اولیه نورد سرد معمولاً کویلهای نورد گرم هستند که ضخامت نسبتاً بالایی دارند. |

اسیدشویی و پاکسازی (Pickling)از آنجایی که محصولات نورد گرم دارای لایه اکسیدی (Scale) روی سطح خود هستند، لازم است قبل از نورد سرد این لایه توسط محلولهای اسیدی (معمولاً اسید کلریدریک) حذف شود. این مرحله برای جلوگیری از آسیب دیدن غلطکها و تضمین کیفیت سطح نهایی حیاتی است. |

نورد اولیه (Roughing)کویل تمیز شده وارد دستگاههای نورد چند قفسهای میشود و در چندین مرحله ضخامت آن به تدریج کاهش مییابد. |

آنیل (Annealing)پس از کاهش ضخامت قابل توجه و افزایش زیاد کارسختی، شکلپذیری ماده به شدت کاهش مییابد. برای بازیابی شکلپذیری، ماده در دمایی کنترل شده (زیر دمای ذوب) حرارت داده میشود تا تنشهای داخلی آزاد شده و تبلور مجدد صورت گیرد. |

نورد تمپر (Temper Rolling)این یک نورد سبک و نهایی است که هدف از آن نه کاهش ضخامت، بلکه بهبود خواص سطحی، کنترل دقیقتر صافی (Flatness) و حذف تنشهای داخلی باقی مانده پس از آنیل است. |

عملیات تکمیلیشامل برش، شکافزنی (Slitting) و بستهبندی نهایی. |

انواع نورد سرد

نورد سرد صرفاً محدود به تولید ورق تخت نیست و با توجه به شکل محصول خروجی، میتوان آن را به انواع زیر تقسیم کرد:

- نورد تخت (Flat Rolling): پرکاربردترین نوع که برای تولید ورقها (Sheets) و نوارهای (Strips) فلزی با ضخامت پایین استفاده میشود.

- نورد مقاطع (Shape Rolling): این روش برای تولید مقاطع طویل با هندسههای خاص مانند مقاطع U، C، Z و یا سایر پروفیلهای باز و بسته استفاده میشود. فرآیند رول فرمینگ در واقع نوع پیشرفتهای از نورد مقاطع سرد است که از تعداد زیادی غلتک برای شکلدهی تدریجی استفاده میکند.

- نورد لولهای (Tube Rolling): برای کاهش ضخامت دیواره لولههایی که قبلاً تولید شدهاند، استفاده میشود تا تلرانسهای دقیقتر و استحکام بیشتری به دست آید.

- کشش سرد (Cold Drawing): اگرچه به طور کامل نورد نیست، اما اغلب در کنار نورد سرد برای تولید سیمها و میلههای دقیق با قطر کم به کار میرود.

مزایا و معایب نورد سرد

|

مزایای نورد سرد

|

معایب نورد سرد

|

خواص مکانیکی ورق نورد سرد

خواص مکانیکی ورق نورد سرد تفاوت قابل توجهی با خواص ورق نورد گرم دارد و این تغییرات به دلیل کارسختی ایجاد شده در ساختار فلز است.

- استحکام تسلیم (Yield Strength): به طور محسوسی افزایش مییابد. این بدین معناست که ورق نورد سرد میتواند بارهای بیشتری را قبل از تغییر شکل دائمی تحمل کند.

- استحکام کششی (Tensile Strength): افزایش مییابد، هرچند معمولاً افزایش استحکام تسلیم بیشتر مشهود است.

- سختی (Hardness): سختی ماده افزایش مییابد.

- داکتیلیته (Ductility/شکلپذیری): به دلیل سفت شدن ساختار، درصد ازدیاد طول (Elongation) کاهش مییابد. این کاهش شکلپذیری به این معنی است که مواد نورد سرد در برابر خم شدن یا کشش عمیق، مقاومت بیشتری دارند و ممکن است نیاز به گرمایش مجدد یا آنیل داشته باشند.

کاربرد محصولات تولید شده در فرآیند نورد سرد

محصولات تولید شده از فرآیند نورد سرد به دلیل دقت و کیفیت بالا، در صنایع حساس و مهمی مورد استفاده قرار میگیرند:

خودروسازی: قطعات داخلی بدنه، پنلهای ظریف، قطعات موتور و لولههای دقیق.

لوازم خانگی: بدنه یخچال، ماشین لباسشویی، اجاق گاز (به دلیل نیاز به سطح صاف برای رنگآمیزی).

تجهیزات الکتریکی: محفظهها، کانالها، و قطعات دقیق الکترونیکی.

صنایع ساختمانی: مقاطع فولادی سبک (مانند پروفیلهای کناف و سازههای LSF) و پوششهای سقف و دیوار که نیازمند دقت بالا هستند.

بستهبندی: تولید قوطیها و ظروف بستهبندی با ضخامت بسیار کم.

مقاطع تولید شده نورد سرد

مقاطع تولید شده نورد سرد را میتوان به دستههای زیر تقسیم کرد:

- ورق و نوار سرد (Sheet and Strip): متداولترین شکل، که در کویل یا به صورت شیت (تخته) عرضه میشود. این محصولات پایه بسیاری از فرآیندهای دیگر هستند.

- مقاطع باز (Open Sections): شامل مقاطعی نظیر نبشیهای دقیق، ناودانیهای سبک و پروفیلهای ساختمانی نظیر مقاطع C, Z و U که عمدتاً از طریق فرآیند رول فرمینگ تولید میشوند.

- مقاطع لولهای (Tubular Sections): لولههای جوشی با دقت بالا و جدار نازک که در صنایع مبلمان، دوچرخهسازی و خودروسازی استفاده میشوند.

- میلگرد و سیم سرد کشیده شده (Cold Drawn Bars/Wire): برای قطعاتی که نیاز به صافی سطح بسیار بالا و تلرانسهای نزدیک دارند.

بهترین فلزات برای نورد سرد

تقریباً تمام فلزات و آلیاژها قابلیت نورد سرد را دارند، اما برخی مواد به دلیل خواص و کاربردهایشان، بیشتر از این فرآیند بهره میبرند:

فولاد کربنی کم و متوسط (Low and Medium Carbon Steel): پرکاربردترین مواد در این فرآیند به دلیل قابلیت کارسختی مطلوب و هزینه مناسب.

فولادهای ضد زنگ (Stainless Steels): به ویژه سری آستنیتی (مانند ۳۰۴ و ۳۱۶). نورد سرد برای دستیابی به مقاومت به خوردگی بالا و خواص مکانیکی تقویت شده ضروری است.

آلومینیوم و آلیاژهای آن: برای تولید ورقهای نازک و فویلها که در صنایع بستهبندی و هوافضا کاربرد دارند.

مس و آلیاژهای آن (برنج): در صنایع الکتریکی و ساخت قطعات دقیق.

بهترین دستگاه های نورد سرد

تولید محصولات نورد سرد با کیفیت بالا نیازمند ماشینآلات قدرتمند و فوق دقیق است. طراحی دستگاههای نورد باید به گونهای باشد که بتواند نیروهای فشاری عظیم را تحمل کرده و در عین حال، لرزش و خمش (Deflection) غلطکها را به حداقل برساند.

انواع اصلی دستگاههای نورد سرد عبارتند از:

در حوزه تولید مقاطع تخصصی و پروفیلهای ساختمانی که با استفاده از نورد سرد انجام میشوند، تجهیزات رول فرمینگ نقش حیاتی دارند. شرکت ملکی رول فرمینگ به عنوان یکی از سازندگان پیشرو در تولید دستگاههای نورد سرد و رول فرمینگ پیشرفته، با ارائه ماشینآلات دقیق و سفارشی، امکان تولید مقاطع پیچیده با دقت ابعادی بالا را فراهم میآورد. ما با بهرهگیری از فناوری روز دنیا در طراحی غلتکها و خطوط تولید، تضمین میکنیم که محصولات نورد سرد با بالاترین کیفیت مکانیکی و ظاهری تولید شوند.

باکس برای لینک دهی:

- لندینگ دستگاه رول فرمینگ کناف

- دستگاه رول فرمینگ ورق

- دستگاه فرمینگ لوله

- دستگاه رول فرمینگ گالوانیزه

- دستگاه رول فرمینگ کرکره برقی

- دستگاه رول فرمینگ وال پست

- دستگاه رول فرمینگ استراکچر خورشیدی

- دستگاه رول فرمینگ سینوسی

- دستگاه رول فرمینگ عرشه فولادی

نتیجهگیری

نورد سرد یک فرآیند مهندسی برجسته است که سنگ بنای تولید مواد با دقت و استحکام بالاست. توانایی این فرآیند در ارتقاء کیفیت سطح، بهبود تلرانسهای ابعادی و افزایش خواص مکانیکی فلزات، آن را به انتخابی ضروری در صنایعی تبدیل کرده است که کوچکترین خطا میتواند تأثیرات بزرگی داشته باشد. از خودروسازی پیشرفته گرفته تا صنایع الکترونیک، محصولات نورد سرد نقش کلیدی در توسعه فناوریهای مدرن ایفا میکنند. سرمایهگذاری در دستگاههای نورد سرد و رول فرمینگ با کیفیت، مانند تجهیزات ارائه شده توسط ملکی رول فرمینگ، تضمین کننده توانمندی یک واحد تولیدی برای رقابت در بازارهای جهانی است.